锐研机电

专注于电阻焊及自动化设备

热门关键词:点焊机 无痕点焊机 自动化专机 缝焊机

视频专区video zone

产品

文章

搜索

名称描述内容

您所在的位置 :

表面阳极化对铝合金点焊的影响

来源:

|

作者:pmoae1523

|

发布时间: 2016-09-01

|

4218 次浏览

|

分享到:

本文对表面阳极化铝合金点焊工艺进行研究,以便解决实际生产中焊点表面飞溅的问题

表面阳极化对铝合金点焊的影响

摘要:本文采用合适的点焊工艺参数分别对两组点焊试片进行点焊试验。A组为阳极化的铝合金LD10和铝合金LF6点焊;B组为铝合金LD10和铝合金LF6点焊,焊后观察表面形貌以及显微组织,结果表明:当铝合金表面采用阳极化处理点焊时,焊点表面易形成飞溅且内部存在缺陷;显微组织观察发现焊点析出了一种增加焊点硬度和接触电阻率的第二相共晶物,这种共晶物是造成点焊表面飞溅的根本原因;因此,要获得良好的接头性能及表面形貌,必须对焊点表面进行彻底的打磨处理,去除阳极化层。关键词:阳极化;点焊;铝合金

引言

在实际生产中,为了进一步改善铝合金的表面性能,通常采用阳极化的方法使其表面能生产膜质坚硬、耐磨性和耐腐蚀性好的AL2O3氧化膜[1]。然而,这种表面致密的氧化膜将给焊接带来很多困难,如不能及时将其清除,点焊时易产生飞溅、喷溅以及表面质量差等缺陷;同时,焊点透视时发现内部存在细小裂纹。基于此,本文对表面阳极化铝合金点焊工艺进行研究,以便解决实际生产中焊点表面飞溅的问题。

1 试验方法

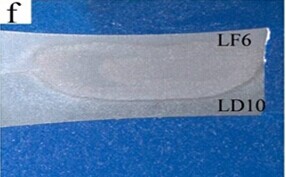

试验选用材料为3mm铝合金LD10和2mm铝合金LF6,试片尺寸为30mm *300mm(点焊材料如图1所示);其中3mm铝合金LD10表面经过阳极化处理,图中黄绿色的试片。本实验采用二组试片点焊,A组为阳极化处理的铝合金LD10和铝合金LF6点焊;B组为未阳极化处理的铝合金LD10和铝合金LF6点焊。采用合适的点焊工艺参数,焊前对表面进行酸洗[2],焊后观察焊点表面形貌,并选取焊点良好的接头做能谱分析和硬度测试,同时磨平抛光腐蚀处理后,观察焊点的显微组织。

图1 点焊试片

2 试验结果与分析

2.1 焊点表面形貌

图2 A组试片焊点表面形貌图

图3 B组试片焊点表面形貌图

图2为A组阳极化处理的铝合金LD10和铝合金LF6点焊图。从图中可以观察出,焊点表面质量较差,焊点熔核直径较小,焊点边缘处有飞溅;图3为B组未阳极化处理的铝合金LD10和铝合金LF6点焊图。从图中可知,焊点表面质量较好,熔核直径波动较小,焊点边缘处无飞溅。将两组试片中质量相对较好的试片做熔核和焊透率测试,每组试片取四个点进行测试,测试结果如表1所示。

表1 两组试片熔核直径和焊透率

表中的结果与焊点表面形貌相对应,A组阳极化铝合金LD10+铝合金LF6点焊形成熔核总体偏小,焊透率偏大,同时熔核内部质量有缺陷;B组非阳极化铝合金LD10+铝合金LF6点焊熔核大小均匀,焊透率适中,内部质量无缺陷;为进一步了解其产生的原因,分析相对应的成分以及测试焊点中心硬度。

2.2 焊点成分以及硬度测试分析

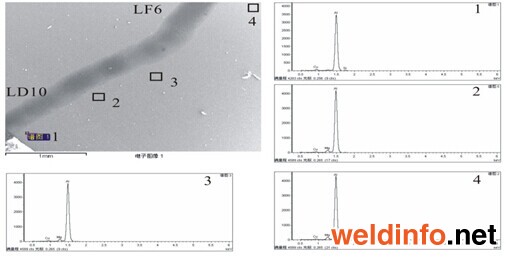

(1)焊点成分分析

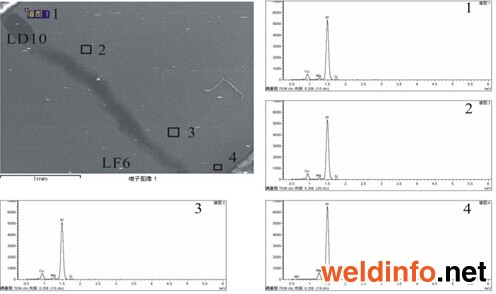

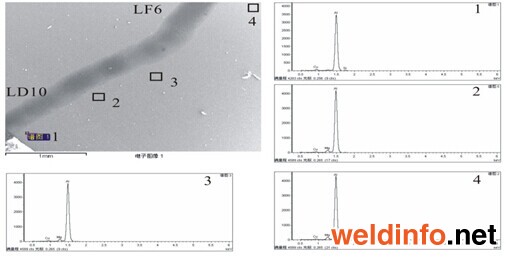

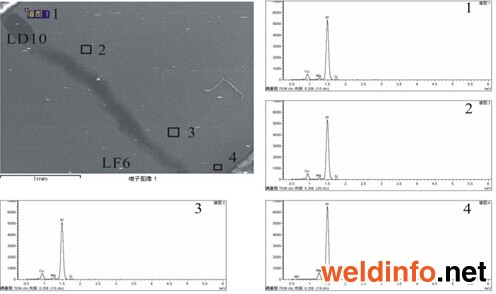

分别对两组试片中焊点成分做能谱分析,图4所示为A组焊点截面不同区域的成分能谱图;图5 所示为B组焊点截面不同区域的成分能谱图,测试区域分别为图中所示的1-4号点,右边为相对应的成分图,A组图中3号点处的铜含量最高,达到了7 wt%,铜元素含量的提高是由于点焊时阳极化的表面增加了试片与电极间的接触电阻,接触电阻的提高增加了热输入量,造成点焊时,电极温度过高,电极与铝合金发生反应产生了一种铜铝共晶物,测试试片焊透率已经超过50%,宏观上试片边缘严重飞溅也验证了这点。B组图中只有1号点处有少量铜元素,铝合金本身含有少量的铜元素,属于正常现象,点焊时,铝合金与铜电极在高电流的作用发生粘合造成铜元素的提高。因此,有阳极化的铝合金点焊时,铜元素的含量大幅度的提升,铜含量的增高又影响工件与电极之间的电阻率,使得表面飞溅严重。

图4 A组焊点截面不同区域的成分能谱图

图5 B组焊点截面不同区域的成分能谱图

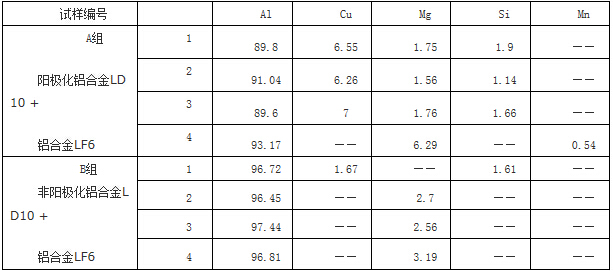

观察焊点成分分析,如表2所示。

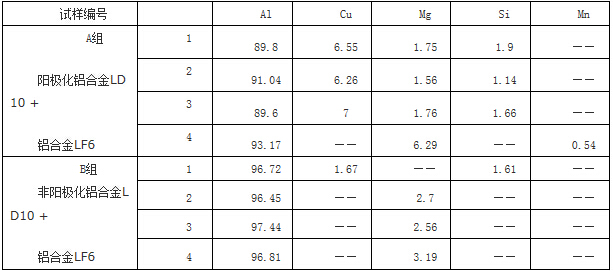

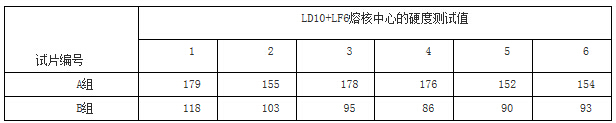

表2 焊点成分分析

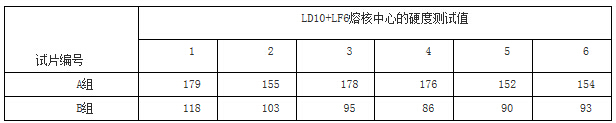

从表中得出,A组中Cu含量约为6.6 wt%,B组中含量约为1.67 wt%;A组点焊表面质量飞溅严重,进一步分析得出,铜电极与铝合金点焊时形成了低熔点共晶物,由于这种共晶物的电阻率比较大,使得接触面上的产热量也偏大从而造成工件与电极接触面熔化,发生共晶反应,进而使得工件与电极粘连,恶化焊点表面。工件与电极的粘连及飞溅严重破坏了电极表面的连续性,影响了之后工件与电极的接触状态,使得表面由连续性变为不连续性。在硬规范的条件下(采用大电流,短时间点焊),使得产生的飞溅、熔化等缺陷继续恶性循环,对焊点进一步恶化。因此,能谱分析中Cu含量的提高对焊点表面质量极为不利,实际生产应去除表面的阳极化层。分别从两组试片焊点中取六处进行硬度测试,测试硬度如表3所示。

表3 不同焊点熔核截面硬度值

表中A组的硬度值远高于B组中相对应熔核截面的硬度值,硬度也是由于Cu元素的大幅度提高而增加,产生的共晶物加强了焊点的硬度。

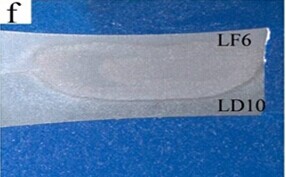

(2)焊点截面宏观金相和显微组织观察

从图6中可以发现,点焊中心形成的熔核较大,边缘处有烧损的痕迹,焊透率大于技术要求值;由于焊点熔核较大,造成硬度增加,同时焊点表面飞溅严重,内部有缺陷产生;图7是表面未阳极化的铝合金点焊宏观金相图,从图中看出,熔点分布均匀,大小适中,焊透率满足要求。

图6 A组焊点截面宏观金相图

图7 B组焊点截面宏观金相图

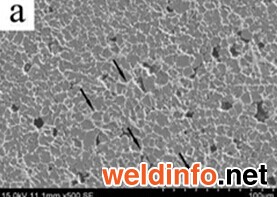

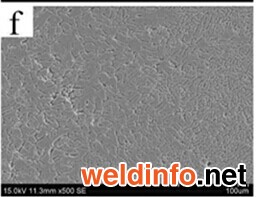

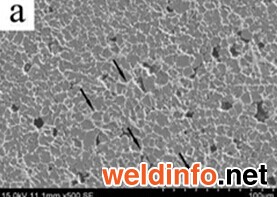

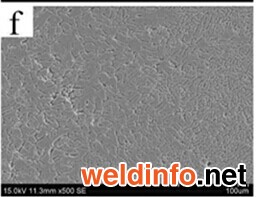

图8为两组试片截面腐蚀后的显微组织图,从a图显微组织图发现存在大量析出第二相(图中黑色标注的地方),第二相为铜电极与铝合金形成的共晶物,图中的柱状晶大小不一,缺陷较多,形成焊点质量较差。反观f图,晶粒大小均匀,组织致密,没有析出共晶物,焊核质量良好。

(a)A组点焊截面显微组织 (f)B组点焊截面显微组织

图8 两组试片的显微微观组织

3 结束语

3.1铝合金表面阳极化处理严重影响点焊接头的表面质量,因此,要获得良好的点焊接头,需采取焊前打磨处理,去除阳极化.

3.2铝合金表面经过阳极化处理点焊时产生了一种第二相共晶物,共晶物的产生增强了焊点的硬度和接触电阻率,工件与电极之间的接触电阻率的增加,造成焊点表面质量易产生飞溅和内部缺陷。

摘要:本文采用合适的点焊工艺参数分别对两组点焊试片进行点焊试验。A组为阳极化的铝合金LD10和铝合金LF6点焊;B组为铝合金LD10和铝合金LF6点焊,焊后观察表面形貌以及显微组织,结果表明:当铝合金表面采用阳极化处理点焊时,焊点表面易形成飞溅且内部存在缺陷;显微组织观察发现焊点析出了一种增加焊点硬度和接触电阻率的第二相共晶物,这种共晶物是造成点焊表面飞溅的根本原因;因此,要获得良好的接头性能及表面形貌,必须对焊点表面进行彻底的打磨处理,去除阳极化层。关键词:阳极化;点焊;铝合金

引言

在实际生产中,为了进一步改善铝合金的表面性能,通常采用阳极化的方法使其表面能生产膜质坚硬、耐磨性和耐腐蚀性好的AL2O3氧化膜[1]。然而,这种表面致密的氧化膜将给焊接带来很多困难,如不能及时将其清除,点焊时易产生飞溅、喷溅以及表面质量差等缺陷;同时,焊点透视时发现内部存在细小裂纹。基于此,本文对表面阳极化铝合金点焊工艺进行研究,以便解决实际生产中焊点表面飞溅的问题。

1 试验方法

试验选用材料为3mm铝合金LD10和2mm铝合金LF6,试片尺寸为30mm *300mm(点焊材料如图1所示);其中3mm铝合金LD10表面经过阳极化处理,图中黄绿色的试片。本实验采用二组试片点焊,A组为阳极化处理的铝合金LD10和铝合金LF6点焊;B组为未阳极化处理的铝合金LD10和铝合金LF6点焊。采用合适的点焊工艺参数,焊前对表面进行酸洗[2],焊后观察焊点表面形貌,并选取焊点良好的接头做能谱分析和硬度测试,同时磨平抛光腐蚀处理后,观察焊点的显微组织。

图1 点焊试片

2 试验结果与分析

2.1 焊点表面形貌

图2 A组试片焊点表面形貌图

图3 B组试片焊点表面形貌图

图2为A组阳极化处理的铝合金LD10和铝合金LF6点焊图。从图中可以观察出,焊点表面质量较差,焊点熔核直径较小,焊点边缘处有飞溅;图3为B组未阳极化处理的铝合金LD10和铝合金LF6点焊图。从图中可知,焊点表面质量较好,熔核直径波动较小,焊点边缘处无飞溅。将两组试片中质量相对较好的试片做熔核和焊透率测试,每组试片取四个点进行测试,测试结果如表1所示。

|

|

A组 |

B组 |

|||||||||||

|

点焊材料 |

阳极化铝合金LD10+铝合金LF6 |

非阳极化铝合金LD10+铝合金 LF6 |

|||||||||||

|

试验编号 |

1-1 |

1-2 |

1-3 |

1-4 |

2-1 |

2-2 |

2-3 |

2-4 |

|||||

|

熔核直径(mm) |

5.8 |

6.1 |

6.2 |

6.3 |

7.5 |

7.4 |

7.5 |

7.3 |

|||||

|

焊透率(%) |

67 |

68 |

65 |

70 |

55 |

54 |

52 |

53 |

|||||

|

熔核内部质量 |

无缺陷 |

有裂纹 |

无缺陷 |

有裂纹 |

无缺陷 |

无缺陷 |

无缺陷 |

无缺陷 |

|||||

表中的结果与焊点表面形貌相对应,A组阳极化铝合金LD10+铝合金LF6点焊形成熔核总体偏小,焊透率偏大,同时熔核内部质量有缺陷;B组非阳极化铝合金LD10+铝合金LF6点焊熔核大小均匀,焊透率适中,内部质量无缺陷;为进一步了解其产生的原因,分析相对应的成分以及测试焊点中心硬度。

2.2 焊点成分以及硬度测试分析

(1)焊点成分分析

分别对两组试片中焊点成分做能谱分析,图4所示为A组焊点截面不同区域的成分能谱图;图5 所示为B组焊点截面不同区域的成分能谱图,测试区域分别为图中所示的1-4号点,右边为相对应的成分图,A组图中3号点处的铜含量最高,达到了7 wt%,铜元素含量的提高是由于点焊时阳极化的表面增加了试片与电极间的接触电阻,接触电阻的提高增加了热输入量,造成点焊时,电极温度过高,电极与铝合金发生反应产生了一种铜铝共晶物,测试试片焊透率已经超过50%,宏观上试片边缘严重飞溅也验证了这点。B组图中只有1号点处有少量铜元素,铝合金本身含有少量的铜元素,属于正常现象,点焊时,铝合金与铜电极在高电流的作用发生粘合造成铜元素的提高。因此,有阳极化的铝合金点焊时,铜元素的含量大幅度的提升,铜含量的增高又影响工件与电极之间的电阻率,使得表面飞溅严重。

图4 A组焊点截面不同区域的成分能谱图

图5 B组焊点截面不同区域的成分能谱图

观察焊点成分分析,如表2所示。

表2 焊点成分分析

从表中得出,A组中Cu含量约为6.6 wt%,B组中含量约为1.67 wt%;A组点焊表面质量飞溅严重,进一步分析得出,铜电极与铝合金点焊时形成了低熔点共晶物,由于这种共晶物的电阻率比较大,使得接触面上的产热量也偏大从而造成工件与电极接触面熔化,发生共晶反应,进而使得工件与电极粘连,恶化焊点表面。工件与电极的粘连及飞溅严重破坏了电极表面的连续性,影响了之后工件与电极的接触状态,使得表面由连续性变为不连续性。在硬规范的条件下(采用大电流,短时间点焊),使得产生的飞溅、熔化等缺陷继续恶性循环,对焊点进一步恶化。因此,能谱分析中Cu含量的提高对焊点表面质量极为不利,实际生产应去除表面的阳极化层。分别从两组试片焊点中取六处进行硬度测试,测试硬度如表3所示。

表3 不同焊点熔核截面硬度值

表中A组的硬度值远高于B组中相对应熔核截面的硬度值,硬度也是由于Cu元素的大幅度提高而增加,产生的共晶物加强了焊点的硬度。

(2)焊点截面宏观金相和显微组织观察

从图6中可以发现,点焊中心形成的熔核较大,边缘处有烧损的痕迹,焊透率大于技术要求值;由于焊点熔核较大,造成硬度增加,同时焊点表面飞溅严重,内部有缺陷产生;图7是表面未阳极化的铝合金点焊宏观金相图,从图中看出,熔点分布均匀,大小适中,焊透率满足要求。

图6 A组焊点截面宏观金相图

图7 B组焊点截面宏观金相图

图8为两组试片截面腐蚀后的显微组织图,从a图显微组织图发现存在大量析出第二相(图中黑色标注的地方),第二相为铜电极与铝合金形成的共晶物,图中的柱状晶大小不一,缺陷较多,形成焊点质量较差。反观f图,晶粒大小均匀,组织致密,没有析出共晶物,焊核质量良好。

(a)A组点焊截面显微组织 (f)B组点焊截面显微组织

图8 两组试片的显微微观组织

3 结束语

3.1铝合金表面阳极化处理严重影响点焊接头的表面质量,因此,要获得良好的点焊接头,需采取焊前打磨处理,去除阳极化.

3.2铝合金表面经过阳极化处理点焊时产生了一种第二相共晶物,共晶物的产生增强了焊点的硬度和接触电阻率,工件与电极之间的接触电阻率的增加,造成焊点表面质量易产生飞溅和内部缺陷。

联系我们

公司地点:广州市从化区鳌头镇民乐新车西路305号(车头小学旁)

技术咨询:13316232298(徐生)

销售热线:13316232698(蔡生)

邮箱:1653675676@qq.com

电话:020-29876631

传真:020-37510030

版权所有:广州锐研机电设备有限公司 粤ICP备16064639号-1